Con riferimento all’articolo già pubblicato, abbiamo capito l’importanza dell’uso della misura dell’efficienza, vogliamo però riuscire a calcolarla.

Per fare questo è però necessario fare prima qualche altra considerazione.

Necessità di un Bilancio delle Risorse.

Precedentemente ho affermato che l’impianto o macchina è un generatore di valore, ovvero il valore del materiale utilizzato è incrementato proprio dalla trasformazione, ovvero:

Valore (materiale utilizzato) < Valore (prodotto ottenuto)

Mi spiego concretamente:

Una lamiera di acciaio inox AISI 304 ha un valore inferiore rispetto al valore dei tre frontalini forno ottenuti per stampaggio in tre passaggi successivi.

In concreto, se ci fermiamo a questo livello, abbiamo detto ancora ben poco, se non niente: sappiamo solo che ci potrebbe essere una opportunità di business nella produzione di quel prodotto (frontalini forno).

Se vogliamo giungere alla raccolta di tutte le informazioni necessarie per poter decidere se risulta conveniente produrre o meno quel determinato prodotto, dobbiamo procedere attraverso un Bilancio delle Risorse.

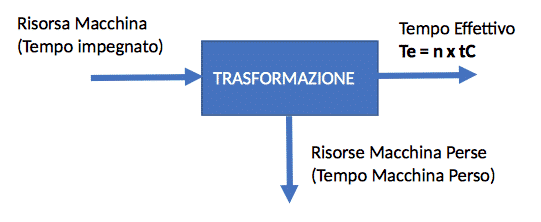

Il Bilancio delle Risorse nasce dallo schema:

La diseguaglianza (1) sopra indicata è così dettagliata:

Valore (Risorse utilizzate) + Valore (Risorse Perse) < Valore (Risorse Prodotte)

Quello che sicuramente si può dire è che se l’equazione sopra non è verificata, di certo non risulta conveniente effettuare la trasformazione, ovvero produrre i frontalini in questione.

Siamo ancora ad un livello troppo teorico, inoltre con le diseguaglianze non si possono fare bilanci. Nello schema e nell’equazione abbiamo introdotto una variabile che abbiamo capito essere determinante: le Risorse Perse.

Riprendendo l’esempio:

se è vero che tre frontalini hanno un valore maggiore da una lamiera da cui sono ottenuti è anche vero che non è detto che sia conveniente accettare di produrre frontalini con un volume annuo di 20.000 pz. Perché? Perché devo analizzare bene le Risorse perse, esse infatti possono presentarsi durante la produzione e non, o solo, prima.

Risorse Utilizzate

Approfondiamo, cosa sono le Risorse Utilizzate?

Normalmente si intendono:

- Materiale

- Uomo

- Macchina.

Risorsa Materiale

Per quanto riguarda il Materiale, esso rappresenta la risorsa che sarà trasformata, possiamo esprimerla in chilogrammi, bancali, fogli, pezzi.

Risorsa Uomo

Per Risorsa Uomo si intende il tempo impegnato da una attività umana appunto.

Ad esempio, per la produzione di gambe di sedia effettuate su un centro di lavoro a 5 assi è necessario che un operatore possa caricare i pezzi da lavorare e, successivamente, scaricare gli stessi per riporli nei relativi contenitori. Il tempo impegnato dall’operatore indica appunto la Risorsa Uomo impiegata.

Oppure, si può considerare il seguente caso: in uscita dalla pressa ad iniezione, l’operatore deve prelevare dal nastro i pezzi, controllarli ed effettuare una attività di rimozione delle materozze. Il tempo impiegato dall’operatore per le attività manuali e di controllo sono appunto la Risorsa Uomo impiegata.

Risorsa Macchina.

In analogia alla Risorsa Uomo anche per Risorsa Macchina si intende il tempo impegnato dalla macchina per la produzione.

Il concetto è molto importante, esso infatti ci condurrà al calcolo dell’efficienza OEE.

La macchina produrrà uno o più pezzi contemporaneamente secondo un ciclo a cui è associato un tempo.

Possiamo definire come tempo macchina tM il tempo impiegato dalla macchina per produrre n pezzi, definiamo invece come tempo ciclo tC la frazione del tempo macchina suddiviso tra i pezzi prodotti contemporaneamente. In altre parole tC è il tempo impiegato dalla macchina per produrre un solo pezzo.

Esempio:

uno stampo ha tre impronte, ad ogni ciclo, si ottengono contemporaneamente 3 articoli stampati. Ogni iniezione, ogni apertura stampo avviene ogni 45 sec.

In questo caso tM = 45 sec, tC = 15 sec.

Il tempo utile, corrispondente al tempo effettivo impegnato dalla macchina si potrà calcolare semplicemente in base al numero n dei pezzi prodotti come Te = n x tC. Ad esempio se n = 300, tC = 15 sec => Te = 4.500 sec = 75 min.

Risorse Prodotte

Le Risorse Prodotte risultano ovviamente la quantità dei materiali prodotti, ottenuti dalla trasformazione ed espressi in pezzi, chilogrammi ecc.

Risorse Perse

Per individuare le Risorse Perse dobbiamo partire dalle Risorse Utilizzate: sono quella parte di Risorsa Materiale, di Risorsa Macchina e Risorsa Uomo che “perdo” per effetto della trasformazione stessa.

Possiamo così scrivere l’equazione:

Valore (Risorse Perse) =Valore Risorse Perse Materiali + Valore Risorse Perse Uomo + Valore Risorse Perse Macchina

Concretizziamo.

Risorse Perse Materiali.

Nell’esempio fatto, abbiamo utilizzato lamiere per ottenere frontalini, nella prima fase di stampaggio, il trancio, ad ogni battuta si produrrà 3 frontalini ma anche uno sfrido che dovrà essere scartato. Lo sfrido in questo caso rappresenta una perdita necessaria, ma rimane sempre una risorsa materiale persa.

Prendiamo un altro esempio: la materozza di un particolare stampato ad iniezione è materiale perso che dovrà essere scartato.

Dalla mia esperienza personale, ricordo la produzione di cornici in inox per pannelli ad induzione, l’oggetto prodotto consisteva appunto nella cornice che faceva da perimetro ad un foglio di lamiera, in questo caso lo sfrido centrale veniva totalmente riutilizzato ma comunque perso dal processo, lo sfrido perimetrale, esterno alla cornice, era invece scartato.

Risorse Perse Uomo

Un caso di perdite necessarie legate alla risorsa “uomo” che qui posso citare, riguarda ad esempio il caso di un operatore che, effettuato il percorso di affiancamento si ritrova a dover gestire la produzione a bordo macchina. La naturale incertezza nelle attività, ad esempio causata da una insufficiente manualità o da una scarsa prontezza nel seguire le procedure previste, causa la necessità di un aiuto non previsto e che, con il tempo, con l’acquisizione di una maggiore abilità, si dovrà annullare.

Come esempio di quanto appena esposto, posso presentare le attività di imballo dei pezzi del prodotto ottenuto, oppure il caso di “smaterazzatura” se fatta manualmente.

Risorse Perse Macchina

Di certo della macchina, non si può perdere parte di essa, cosa si intende dunque con Risorse Perse Macchina?

La Risorsa Macchina è stata definita come “il tempo impegnato dalla macchina” ovvero come il tempo riservato alla macchina per poter effettuare la trasformazione.

La Perdita di Risorsa Macchina è pertanto un tempo non utilizzato dalla effettiva trasformazione.

Un esempio classico è quello del tempo speso per effettuare l’attrezzamento o setup all’inizio di un nuovo lotto. In questa fase si deve cambiare “assetto” della macchina per poter effettuare la produzione di un nuovo codice: sostituzione stampo o versionamento dello stesso, inserimento nuovi utensili, richiamo di un nuovo programma dalla consolle, ecc.

Necessità dell’OEE

È necessario fare il punto dell’esposizione:

abbiamo constatato che una trasformazione genera un incremento del valore del materiale

abbiamo compreso che, a causa delle perdite presenti in ogni trasformazione, non è automaticamente sempre conveniente produrre

per capire quando risulta conveniente produrre dobbiamo cercare il modo di effettuare un bilancio delle risorse in gioco, anche quelle perse

abbiamo definito nel dettaglio le risorse in gioco

Dobbiamo constatare che le perdite dovute al materiale, previste dall’ufficio industrializzazione, non cambiano durante la produzione dei lotti, mi spiego: lo stampo non produce più sfridi del previsto, o anche, non vi sono più materozze di quelle decise ecc.

Anche per quanto riguarda le perdite riconducibili all’attività umana non cambiano, una volta definite le procedure di lavoro con le relative prescrizioni di controllo e superata la fase iniziale di formazione.

Per quanto riguarda invece le Perdite della Risorsa Macchina invece è diverso, le perdite sono variabili.

Ebbene è su questo punto che dobbiamo focalizzarci.

Tralasciando le Perdite Materiali e le Perdite Uomo che saranno calcolate una sola volta da chi industrializza il processo, procediamo aggiornando lo schema già utilizzato:

Lo schema ci permette di scrivere il Bilancio delle Risorse cercato:

Tempo Impegnato Macchina + Tempo Macchina Perso = Tempo Effettivo

Il processo di trasformazione è conveniente se:

Valore (Risorse utilizzate) + Valore (Risorse Perse) < Valore (Risorse Prodotte)

Scrivendo l’equazione in modo esplicito:

(Valore (Risorse utilizzate) +Valore Risorse Perse Uomo + Valore Risorse Perse Macchina) +Valore Risorse Perse Materiali < Valore (Risorse Prodotte)

e ricordando che:

il Valore Risorse Perse Materiali e il Valore Risorse Perse Uomo sono calcolati a priori, non variano nel processo, e dovranno essere il minimo possibile (Industrializzazione)

il Valore Risorse Perse Macchina è regolato dall’equazione (4)

possiamo concludere:

Il Tempo Macchina Perso è l’unica variabile del processo che può incidere sul grado di convenienza del processo di trasformazione.

La principale funzione dell’indicatore OEE è proprio quella di mettere sotto controllo il Tempo Macchina Perso ed impedire cosi che un processo non perda convenienza e valore.